Безопасность машин - элементарно для новых автоматизированных систем

После мероприятий усовершенствования конструкции, безопасность является главным, объединяющим строительство и современное проектирование оборудования.

Джим Монтегю

16 мая 2014г.

Об авторе: Джим Монтегю является исполнительным редактором управления, контроля и проектирования промышленных сетей. Напишите ему в jmontague@putman.net или ищите его профиль в Google+.

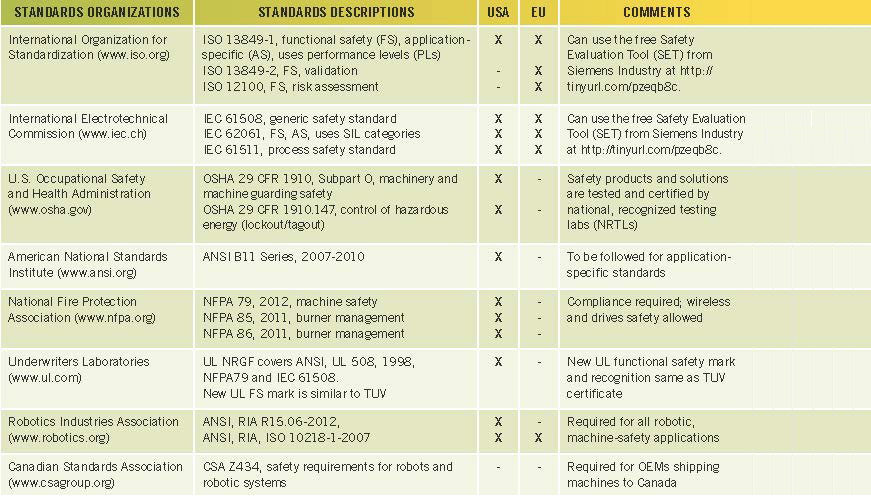

Машинная безопасность движется по направлению снаружи внутрь. Традиционные предохраняющие и другие средства защиты заменяются или, по крайней мере, дополняются интеллектуальными, автоматизированными ПЛК безопасности, хорошо скоординированными сетями и другими вспомогательными устройствами. Интегрированные в машины на самых ранних этапах проектирования и сборки, эти компоненты безопасности и программного обеспечения могут устанавливать зоны безопасности, гарантировать безопасные скорости и не вредные движения, что позволяет операторам оставаться в безопасности даже при более тесном взаимодействии со своими станками. Кроме того, отечественные и международные стандарты по безопасности машин гармонизируются, чтоб лучше помочь строителям и пользователям применять единые, унифицированные компоненты безопасности (рис. 1).

Рис. 1 Список стандартов безопасности:

Рис. 1: множество местных, отечественных и международных стандартов безопасности машины были согласования в последние годы, но эти, все-таки решающие для проработки и применения в области машиностроения и эксплуатации, в зависимости от местоположения, конкретного промышленного назначения и применения.

- Об Административных Правилах профессиональной безопасности и гигиене труда всем известно в течение, более чем 40 лет, поэтому большинство компаний имеют некоторые гарантии на свои машины, но большинство из этих гарантий являются дорогостоящими, физический барьер, которых скорее всего предел производительности, - говорит Джефф Винтер,, менеджер безопасности бизнеса Grantek Systems Integration (www.grantek.com) по Северной Америке в ОАК Брук, штат Иллинойс. - Однако, недавние изменения в международных стандартах безопасности открыли дорогу остальному миру для интеграции технологии безопасности в стандартные процессы автоматизации. По сравнению с обычной охраной, теперь мы можем сократить затраты на аппаратное обеспечение, упростить архитектуру системы управления, сократить время проектирования и инженерии, улучшить диагностику и, в конечном итоге, сделать более безопасными условия работы. Так что, даже если машина является условно безопасной, улучшение своей системы безопасности может повысить ее безопасность и общую эффективность использования оборудования (OEE).

Например, Sandvik Materials Technology, являющийся мировым разработчиком и производителем передовых нержавеющих сталей, сплавов титана и высококачественных материалов c её холодной прокаткой в Сандвикене, Швеция, имел одним из ключевых циклов производственную линию точного дозирования газ-сталь, построенную в 1930-х годах. Участок имеет 20 метров в длину, производит высокоуглеродистую сталь и нержавеющие сплавы, выпуская полосы до 400 мм в ширину и толщиной от 1 до 6 мм (Рис. 2).

Рис. 2

ХОЛОДНЫЙ СТАН С ОСТОРОЖНОСТЬЮ

Рис. 2: Sandvik Materials Technology недавно добавили ПЛК безопасности с двухъядерным процессором CPU, сети Profisafe и безопасными каналами ввода/вывода в систему холодной прокатки в Сандвикен, Швеция. Это создало шесть зон безопасности и безопасные скорости задающих валков, прокатки и выходного агрегата, и улучшилась прокатная эффективность обработки.

Понятное дело, механическое оборудование, электронные и управляющие системы обновлялись в течение многих лет, и Sandvik недавно добавил сервомоторы, стандартный ПЛК и сенсорный экран HMI от компании ABB. Тем не менее, компания приложила последние усилия, чтобы заменить жестко-проводную систему безопасности для зональных предохранительных приспособлений, с целью охватить ещё больше оборудования. «Нам нужно было расширить завод и производственную линию безопасности, поэтому мы решили установить новую систему управления с предохранительным центральным процессором (ЦП) на стан холодной прокатки, но это также означало, что заменить надо и безопасности, связанные с электроникой и контролем, добавив несколько автоматических функций», - говорит Торбьерн Петтерссон, специалист Инженерного развития Сандвик.

Определение зон рисков

Для нахождения наиболее подходящего решения для безопасности и контроля стана холодной прокатки компании Sandvik в области инжиниринга и производства сотрудниками проводилась оценка риска (RA) в соответствии с Swedish directive 2006:4, användning АВ arbetsutrustning (средств труда), и определилось, что в цехе требуется шесть различных зон безопасности, включающих задающую часть, прокатку и секций выгрузки.

- Важно иметь оценку риска, чтобы с чего-то начать, - объясняет Петтерссон. - После этого, вы должны разработать описания функций и инструкцию по эксплуатации. У нас, это заняло много времени, чтобы найти решения для новых функций безопасности, таких чтобы были безопасными и продуктивными. Как только проработка инструкций будет закончена, гораздо легче писать программу безопасности. Это важно при вводе в эксплуатацию, потому что, если первоначальные решения не работают, много времени может занять разработка нового РА и изменение функций безопасности с программами. Важно также отделить безопасность и опасность программ в блоке управления. Это позволит облегчить внедрение и протестировать функции безопасности, в дальнейшем эти системы гораздо легче будет сопровождать, потому что четкая, читаемая программа позволит свести к минимуму риск возникновения каких-либо недоразумений.

Компания Sandvik также установила ПЛК безопасности фирмы ABB с сетью profinet, с архитектурой Profisafe, протоколом сетевой связи, самостоятельно контролирющей шесть зон безопасности. Новый двухъядерный процессор, модуль процессора безопасности и каналы ввода/вывода безопасности интегрированы в существующие на комбинате ПЛК, которые контролируют шесть электроприводов постоянного и переменного тока и электродвигатели. Двигатели постоянного тока тянут стальную ленту и вращают валки, а двигатели переменного тока регулируют обжатие валков для достижения требуемого давления во время прокатки.

Этот новый механизм безопасности с ПЛК позволяет некоторой части стана находиться в работе, в то время, как оператор получает безопасный доступ в некоторые другие зоны, где безопасность обеспечивается путем отключения питания. ПЛК безопасности имеет около 50 каналов ввода/вывода, также ссылку на ворота, выключатели, световые завесы и кнопки Е-стоп. Также от точек ввода/вывода монитор давления получает подтверждение, что гидравлический усилитель отключен для обслуживания.

- Создание безопасных зон внутри машины позволяет довести напряжение до безопасного уровня без выключения и повторной синхронизации всего стана, - говорит Гэри Тралл, старший инженер технической поддержки продукта и сертификации TÜV по функциональной безопасности в ООО Бош Рексрот (www.boschrexroth-us.com). - Аналогично, функции безопасного направления можно настроить в других зонах безопасности, так что все напряжения не будут выключены, когда операторы загружают или выгружают материалы. Это может сэкономить более 10% на производственных циклах.

Простые Стандарты, Инициативное Мышление

Для проведения тщательного, равномерного RA и достижения наибольшей практической безопасности на стадии проектирования, существуют различные внутренние, региональные и международные стандарты машинной безопасности, которые могут использовать строители. Наибольший по значению стандарт ISO 13849 толкает машиностроителей и пользователей работать с соблюдением традиционных категорий безопасности, с потерей расчётной и достигнутой производительности.

Грантек Винтер добавляет, что, «оценка риска - как резюме. Они есть у каждого, но они все выглядят немного по-другому. Важно то, что они все же в основном достигают цели и содержат одинаковую базовую информацию. По этой причине, важно использовать РА и процесс снижения риска, который работает для Вашей организации. Первый и наиболее важный шаг - это процесс на базе национально признанных, консенсусных стандартов, таких как ISO 12100, стандарт ANSI В11.0 или другие отраслевые стандарты. Вторым и наиболее сложным шагом является разработка процедуры и правил поддержки процесса, чтобы обеспечить Вам стабильные результаты от одного РА к другому.»

Винтер сообщает, что решение, каким стандартам безопасности следовать, начинается с расположения конечного пользователя на производственном объекте, а затем с вендорами, интеграторами, подрядчиками и всеми остальными, кто следит за процессом. «В США вы начинаете с федеральных и государственных правил OSHA, а затем используете включённые через ссылки стандарты, это в первую очередь стандарты американского Национального Института и национальной противопожарной Ассоциации». Винтер говорит, что поскольку недавно пересмотренные стандарты ANSI начинают гармонизировать с Международной организацией по стандартизации (www.iso.org) и стандартами Международной электротехнической комиссии, важно быть в курсе и их содержания тоже. В Европе, это нагрузка ложится на разработчиков оборудования и строителей.

- Американские и канадские Машиностроители и системные интераторы работают по запросам клиентов, поэтому они по большей части следуют национальным или внутренним стандартам, - продолжает Винтер. - Тем не менее, не редко они также охватывают уникальные, специфичные для заказчиков домашние требования. В Европе гораздо более ограничительный подход и, придерживаясь «презумпции соответствия» EHS требованиям Директивы по машинному оборудованию 2006/42/ЕС, необходимо выполнить один или несколько из сотен гармонизированных стандартов, указанных в официальном журнале Европейского Союза. Вместо спецификации заказчика, крайне желательно иметь внутреннюю Спецификацию минимальных требований к безопасности и список стандартов, выбранных для проработки на их соответствие.

В арсенале у машиностроителей изучение и высполнение расчетов по ИСО 13849-1, бесплатно «Safety Integrity Software Tool for the Evaluation of Machine Applications» (SISTEMA) German Social Accident Insurance organization's Institute for Occupational Safety and Health предложенному немецким Институтом профессиональной безопасности и здоровья - организации социального страхования от несчастных случаев. Такой инструментарий оказывает всестороннюю поддержку в проведении оценки безопасности в контексте ИСО 13849-1.

Безопасное Движение, Новые Инструменты

Помимо создания безопасных операционных зон, важным преимуществом интеграции ПЛК безопасности в конструкции машин является также управление скоростью и другими движениями, которое не позволяет операторам получить травму.

Опять же, в холодной прокатке Sandvik ПЛК безопасности обеспечивает безопасное управление скоростью, которая гарантирует, что руки или пальцы не могут быть зажаты между валками или роликами. ПЛК безопасности также позволяет инженерам использовать числа с плавающей запятой, что упрощает задачи программирования требуемые для расчета безопасной, например, скорости стана. Программирование было еще более упрощено за счёт интегрированного инструмента разработки ПЛК от фирмы ABB, который поддерживает программирование ПЛК безопасности в CoDeSys - интегрированной среде разработки с открытыми библиотеками безопасности ПЛК. ABB представила также свой собственный код анализатора безопасности, который проверяет правила программирования безопасности.

- Установление зон безопасности и с помощью ПЛК улучшает безопасность стана холодной прокатки, но это также способствовало и эффективности нашей работы, потому что мы разработали для отдельного оператора и машины новые функции захвата полосы, что позволило комбинату повысить эффективность работы вместе с безопаснотью, - говорит Петтерссон.

Чтобы помочь большему количеству пользователей получить эти защитные возможности, некоторые разработчики выходят за рамки обычных ПЛК безопасности. Например, B&R Industrial Automation просто представила свой ПЛК безопасности, который поставляется в виде модуля ввода/вывода, в то время как «софт» его виртуальный, чисто программные версии, которые могут выполняться, при необходимоти, на других устройствах. ПЛК обеспечивает программируемую и сетевую безопасности для оборудования, которое не нуждаются в большой комплексной системе безопасности, по словам Кори Мортон, технологического директора B&R. «В применении безопасности движения, безопасно-ограниченной скорости и позиционирования может получится большой прирост производительности, поскольку пользователи могут регулировать питание в выбранном агрегате и осях в своих машинах», - добавляет он. - «Всё это можно сделать с одного рабочего места.»

Точно так же, как давний практик управления на базе ПК, компания Beckhoff Automation включает TÜV-согласованные Functional Safety по EtherCAT (FSOE) возможности в существующие системы управления, которые достигают ИСО 13849 уровня Е и классу по уровню безопасности Sil 3. «ИСО 13849 вступил в силу в январе 2012 года, так что машина безопасности была с тех пор в центре внимания, и её осознание растет быстро,» - говорит Тони Ригони, Региональный менеджер по продажам в Северной Калифорнии и эксперт по безопасности в компании Beckhoff Automation.

На Автозаводах

Конечно, как только строители и пользователи познают вкус проектирования и интеграции технологий безопасности в машинах, многие захотят развернуть его в более крупных производственных линиях и цехах.

Например, Компания Ауди А3 недавно модернизировала свою модель и построила двухэтажное производственное здание на своем заводе в Ингольштадте, Германия, под сборочный конвейер своего нового корпуса, где работает до 800 роботов в 130 рабочих клетках (рис. 3). А3 легкий, третьего поколения, корпусу нужен был более высокий уровень производительности производственной линии, которая была бы гибкой, перестраиваемой и в состоянии поставить более сложную диагностику в клетках и на конвейерах, так что инженеры Ауди подбирают и сети Profinet Profisafe и ПЛК безопасности от Phoenix Contact.

Рис. 3

ПРЕДОСТЕРЕЖЕНИЕ ПРИ СБОРКЕ АВТОМОБИЛЕЙ

Рисунок 3: новый конвейер Ауди А3 включает 800 роботов в 130 клетках которые находятся в ведении сотового оператора блоков управления, включающих промышленный ПК для программирования, диагностики и визуализации, и ПЛК безопасности работ, сетевые коммутаторы и модули ввода/вывода безопасности, установленные в нижнем блоке для легкого доступа.

ПЛК безопасности является необычным, поскольку он состоит из двух независимых контроллеров. Один - стандартный, программируемый МЭК 61131-совместимый ПЛК, а второй - по SIL-3 - номинальная управляющая система безопасности. Хотя одна Платформа отвечает за стандартные приложения и коммуникаций Profinet, другой готовит передачу в Profisafe и выполняет свои задачи безопасности. Это означает, что ПЛК выполняет свои стандартные системы и программу безопасности параллельно, но отдельно друг от друга, что обеспечивает независимый контроль и тайминг для каждой функции, занимает короткое время цикла для контроля и программ безопасности. Короткие программные такты имеют решающее значение для поддержания оптимального производственного цикла при различных этапах работ в клетках Ауди. Опять же, контроль отдельных командных приборов, таких как роботы или преобразователи частоты требует обслуживания техниками, что означает, добавленные такты в ПЛК необходимы. Тем не менее, специалисты Audi сообщают, что это решение помогло уменьшить время опроса ПЛК в среднем 12 миллисекунд, что означает, что время цикла крупных клеток может быть уменьшено до одной секунды.

Контроллеры программируются двумя взаимосвязанными инструментами. Инженерный инструмент настроен на аппаратную систему протокола Profinet и создает приложение стандарта IEC 61131, а программное обеспечение безопасности обрабатывает ПЛК безопасности. Защитные функции каждой клетки, в том числе аварийную остановку, защитные контакты дверей, охраняющие датчики на загрузке и зонах входа, и функции, связанные с безопасностью робот и привода, все запрограммированы в контроллер безопасности. Также, после того, как ПЛК программы проверены, они защищены паролем для предотвращения несанкционированных изменений, в то время как доступ к компонентам ПЛК безопасности также может быть защищён паролем для дополнительной безопасности во время запуска.

Аналогично, Киа Моторс (КМК) строит три модели SUV, которые составляют более половины из почти 230 000 автомобилей, производимых каждый год, на своей Kia Motor Slovakia (KMS) отдела в Teplika nad Váhom. Цех кузовных комплектующих KMS и линия сборки кузовов, все подвижные детали с ручной обработкой бригадой в 20 рабочих и оборудование управляется контроллерами и программным обеспечением компании Rockwell Automation.

К сожалению, линия сборки кузовов также страдала от частых поломок, от чего снижалась производительность, а иногда приходилось всю линию останавливать.

KMS сообщает, что сборочные линии до реконструкции использовали несовершенные реле безопасности и сканеры, которые, по их словам усложнили разводку и длину проводов маршрутизации от предохранительных устройств и реле до главного кабинета, и отсутствовала функция отключаться от сканеров. Хотя традиционные реле времени предотвращают опасные взаимодействия между операторами и машинами, KMS добавляет свое реле безопасности, что также вызывало много мелких остановок, и часто сложно было определить, почему и где они происходили.

Следовательно, KMS решил добавить ПЛК безопасности Allen-Bradley для своей системы управления ControlLogix. В BC добавлена строка модуля ввода/вывода удаленной безопасности и его подключили к заводской сети Ethernet/IP-сеть, что позволило визуализировать условия безопасности, сигнализации, аварийных событий и программирования, разработанного для ЧМИ.

Раньше, если человек входил в камеру, или, если устройство оказывалось не в процессе производства, вся линия остановилась, и следовало проверять каждую область, чтобы найти источник неисправности. Теперь, линия BC поделена на пять зон, каждая со шкафом защитной компоненты точки ввода/вывода и только два или три метра электропроводки. Каждый ввод-вывод безопасности подключен к ПЛК безопасности через Ethernet/IP-сеть. Поэтому, когда линия BC прерывается, останавливаются только соответствующие зоны, что указывает на ее расположение и позволяет быстро восстановить в то время как другие зоны остаются рабочими.

- С возможностью выявлять сбои и быстро решать проблемы, мы увеличили производительность до 70%, за счет снижения индукционного периода безопасности, - объясняет Андрей Басик, менеджер технического обслуживания кузовного цеха в KMS. - Такая оснастка линии упрощает обслуживание и делает нашу жизнь проще.

Выводы:

- Важно, в начале оценить риски. После этого, вы должны затратить много времени, чтобы разработать описания функций и инструкции по эксплуатации. У вас замёт много времени, чтобы найти решения для наших новых функций безопасности, так чтобы они были безопасными и продуктивными.

- Вместо спецификации заказчика, крайне желательно иметь внутреннюю Спецификацию минимальных требований к безопасности и список стандартов, выбранных для демонстрации соответствия. Чем больше инженеров, которые работают на безопасность проекта, тем важнее иметь набор требований к конструкции, спецификации и шаблонам, чтобы гарантировать все интерпретации стандартов без разночтений.

- Лучшим в автоматизации безопасности машин является то, что она открывает простор для инженерного творчества, а стандарты дают инженерам возможность оценить, определить и утвердить показатели безопасности для их пользователей.

Перевёл Пётр Сапожков

|